也许我们从客户那里听到最常见的问题是,“我的探针可持续使用多久?”。我们能给出的最佳答案是,这取决于许多因素。虽然应用范围广泛,但可能存在极端的测试条件。一些测试探针可以在清洁的接触点上循环一次,并保持在压缩位置,而在大批量生产流水线上的其他测试探针可能会经历更高的测试循环。

已公布的探针机械寿命和阻抗数据是基于在受控实验室测试环境中循环测试时,弹簧和内部滑动接触表面的疲劳寿命。然而,在实际生产环境中,测试探针通常会遇到许多情况从而影响探针寿命。

以下是应考虑的几个重要因素:

测试应用 – 在考虑探针性能时,测量其灵敏度是一个关键因素。例如,在较不敏感的测试中,探针寿命可能更长。需要高电流的测试需使用能够承载高电流的材料制造的探针。对于比平均中心距更密集的目标,就迫使我们使用更小的探针,这些探针更脆弱、电流额定值更低,并且循环寿命可能比尺寸大的探针更短。

电路板制造流程 – 有多种电路板制造工艺在测试的最终成本中发挥着重要作用。使用非清洁工艺已变得司空见惯,这可能会遗留下所有从粘性残留物到影响探针接触可靠性的易碎污染物。接触这些困难的测试目标时,必须仔细选择针头类型和弹簧力。

测试环境 – 助焊剂残留物的范围可以从非常坚硬到潮湿及粘稠,具体取决于温度和湿度水平。这些助焊剂残留物会在测试探针的针头缓慢堆积,导致错误故障,并导致无法发现缺陷(NDF)。用这些错误故障判断和重新测试电路板会增加公司的测试总成本。在极端高温或低温下进行测试会明显地缩短探针的循环寿命。在寒冷的温度下,探针的固体润滑油可能会变得粘稠,从而阻止针脖回弹到最大高度。在极端高温下,固体润滑油和/或弹簧材料可能受损,导致探针过早失效。

电路板制造材料 – 制造工艺的推行会在电路板上留下难以探测的涂层或残留物,这会增加测试的复杂性。将最佳探针和针头款式与测试目标的材料和涂层相匹配对于可靠的测试和延长探针寿命来说至关重要。

例如,虽然有机可焊性防腐剂(OSP)可以保护电路板免受氧化,但这种保护层可能会在测试中造成严重问题。由于可靠的测试需要测试探针和测试目标之间的良好接触,钢制针头材料、刀片式针头设计和更高的弹簧力的组合将穿透涂层,从而延长探针的寿命。

建议将可测试引脚的焊膏应用于测试目标,以提供最可靠、最高产量的接触表面。

夹具设计 – 夹具设计和结构将极大地影响探针的性能。没有对齐的探针会很快磨损。

探针的选择 – QA提供了更为广泛的针管、弹簧和针头选项,以确保针对特定应用、环境、制造过程和测试目标有尽可能最好的探针选择。

保养和维护 – 提高测试产量和减少停机时间是保持夹具和探针处于最佳状态的奖励。

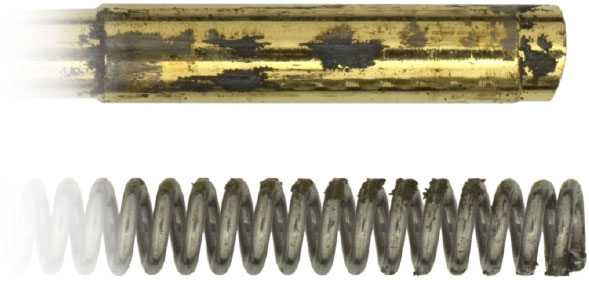

探针磨损是不可避免的。知道何时能在正确的时间更换探针,使测试更可靠,同时减少错误故障和返工费用损失的机会。以下是需要更换探针的一些常见迹象:

高电阻

内部磨损

弹簧失效

更多详情可在我们的视频“影响探针寿命的7个因素”中找到。