Talvez la pregunta mas común que escuchamos de nuestros clientes es, “cuanto van a durar mis sondas?”. La mejor respuesta que podemos dar es, depende de muchos factores. Mientras aplicaciones varían considerablemente, condiciones de pruebas extremas pueden existir. Algunas sondas pudieran ser activadas una vez y mantenerse en la posición comprimida, mientras otras en líneas de producción de alto volumen pudieran experimentar ciclos de uso mucho mayores.

La información de vida mecánica y resistencia de una sonda esta basada en ambas, la vida de fatiga del resorte, y las superficies de contacto de desliz interno cuando actuadas en un laboratorio de pruebas controlado. De cualquier manera, en un ámbito real de producción, las sondas de prueba se encontraran con muchas condiciones adicionales que afectaran la vida de la sonda.

Aquí hay varios factores importantes que deben ser considerados:

Aplicación de Prueba – Sensibilidad de medición es un factor critico al considerar el desempeño de la sonda. Por ejemplo, la vida de la sonda puede ser mucho mayor en un ámbito menos sensible. Pruebas que requieren alca corriente necesitan sondas fabricadas con materiales capaces de acarrear alto amperaje. Para contactos con centros mas cercanos, se requiere el uso de sondas mas pequeñas las cuales son mas frágiles, tienen menor capacidad de corriente, y pueden tener ciclos de vida mas reducidos que sondas mas grandes.

Procesos de Fabricación de Tarjetas – Existe una variedad de procesos de manufactura de tarjetas que tienen un papel significante en el costo final de prueba. Se ha vuelto común usar procesos no-limpios, los cuales dejan desde residuos chiclosos hasta contaminantes quebradizos que afectan la fiabilidad de contacto de las sondas. Selección cuidadosa de estilos de punta y fuerzas de resorte deben ser tomados en cuenta al contactar estos difíciles puntos de prueba.

Entorno de Prueba – Residuos de flujo pueden ir desde muy duros hasta mojados y chiclosos, dependiendo de los niveles de temperatura y humedad. Dicho residuo se acumula en las puntas de las sondas, causando fallas falsas que culminan en defectos no encontrados (NDF). Este esfuerzo para diagnosticar y volver probar tarjetas con fallas falsas incrementa el costo total de prueba de su compañía. Probando en temperaturas extremas altas o bajas puede reducir significativamente el ciclo de vida de la sonda. En temperaturas muy bajas, la lubricación de la sonda de vuelve gruesa, lo cual no permite al embolo a regresar a su posición original. En calor extremo, la lubricación y/o el material del resorte puede cambiar, causando la falla prematura de la sonda.

Materiales de Fabricación de Tarjetas – La introducción de procesos de manufactura que dejan capas o residuos en las tarjetas difíciles de probar pueden añadir problemas al probar. Seleccionar la mejor sonda y estilo de punta que concuerde con los materiales y acabados de los puntos de prueba es critico para una prueba confiable y extender la vida de la sonda.

Por ejemplo, mientras los preservativos orgánicos de soldabilidad (OSP) pueden proteger las tarjetas contra la oxidación, esta capa protectora puede causar problemas significativos al probar. Debido a que una prueba confiable requiere de un buen contacto entre la sonda y el punto de prueba, una combinación de material para la punta de acero, diseño de la punta razor, y una fuerza de resorte mayor ayudaran a perforar dicha capa, lo cual extiende la vida de la sonda.

Aplicar pasta para soldar diseñada para pruebas es recomendable para proveer la mas fiable are de contacto.

Diseño de Fixtura – El diseño y construcción de la fixtura afectara bastante el desempeño de la sonda. Sondas que no están alineadas se desgastaran rápidamente.

Producir platos de fixtura con hoyos precisos, posiciones y rectitud, mejoraran la instalación, alambrado, y precisión de las bases y pines de terminación.

Al usar un plato guía para puntos de prueba pequeños o centros cercanos, alineación apropiada minimizara el desgaste excesivo en el lado del embolo y dañara la punta de la sonda.

La altura de posicionamiento de la Base/pin de terminación también es critica para el desempeño y longevidad. Las sondas de QA están diseñadas para trabajar en una carrera de trabajo, dos terceras partes típicamente. Cuando están muy abajo, la sonda no se comprime suficiente, lo cual reduce la fuerza de contacto y la habilidad de penetrar contaminantes. Cuando están muy arriba, la sonda esta comprimida de mas, lo cual pudiera causar que falle el resorte y que potencialmente dañe la tarjeta a probar. (UUT). Use las sondas indicadoras de QA para medir la desviación y así asegurar que la sonda opere con la carrera correcta en la fixtura.

Al diseñar una fixtura, la selección de la fuerza de resortes es importante. Varios factores como la suma colectiva de las sondas, condiciones en la superficie de contacto, densidad, bloques de retención, y sondas de soporte deben ser consideradas.

Usar la herramienta de instalación adecuada también prevendrán daño a las puntas. Herramientas mas duras pueden causar que las puntas se deformen o hasta se quiebren, afectando directamente la eficiencia de la sonda.

Selección de Sonda – QA ofrece un rango extenso de tubos, resortes, opciones de punta para garantizar la mejor selección posible para cualquier aplicación, medio ambiente, proceso de manufactura, y puntos de prueba.

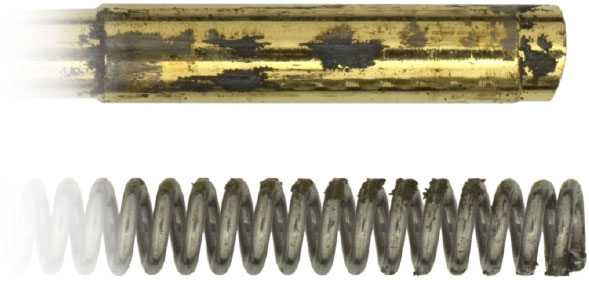

El material y recubrimiento del tubo son factores importantes que influyen en la especificación de resistencia y corriente de una sonda.

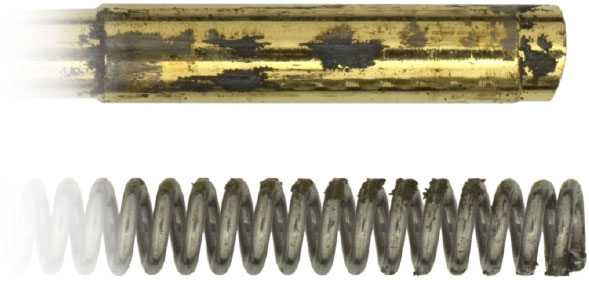

Los resortes QA están hechos de alambre musical o acero inoxidable y están diseñados para maximizar la vida útil del ciclo para una fuerza determinada.

La selección de el estilo correcto de la punta y material para el punto de prueba es critico para un contacto confiable.

Hay diferencias significativas entre sondas lubricadas y no lubricadas. Las sondas de QA están lubricadas para un ciclo de vida y desempeño máximo. Sondas sin lubricantes son opciones disponibles de ser requeridas.

Un método efectivo para maximizar la vida de la sonda es seleccionar el diseño socketless X Probe®, las cuales dan el mismo desempeño que sondas convencionales de ICT, aunado a beneficios adicionales. El uso de sondas mas grandes y robustas en centros pequeños dan una mejor precisión menos carga lateral, una fuerza mayor de resorte, y mejor selección de estilos de punta.

Cuidado y Mantenimiento – Incremento en rendimiento de pruebas y tiempo de inactividad reducido son las recompensas al mantener las fixturas y sondas en la mejor condición.

Buen mantenimiento empieza con almacenamiento cuidadoso. Deje las sondas en su envoltura original para protegerlas de cualquier daño.

Limpie las puntas, remueva hilos, fibras, y otros contaminantes cepillando gentilmente las puntas con un cepillo de fibra natural de QA y aspire las partículas liberadas. Nunca use solventes. Estoy lavaran los lubricantes internos y potencialmente causaran que caigan contaminantes a dentro de la sonda, causando un menor desempeño o una vida reducida.

El diagnosticar problemas de contacto en cuando aparezcan y remplazar sondas una a la ves es mas caro que remplazar las sondas en intervalos regulares. Un programa de mantenimiento preventivo de fixturas puede reducir tiempo caído y reducir el costo total de pruebas.

Identificando Cuando Reemplazar una Sonda.

Desgaste es inevitable. Saber cuando reemplazar una sonda en el momento indicado hace una prueba mas confiable, mientras reduce la posibilidad de fallas falsas y gastos de retrabajo. Aquí hay algunos signos comunes de que una sonda necesita reemplazarse:

Alta Resistencia Eléctrica

Acumulación de contaminantes en las puntas o en la unidad a probarse pueden formar una capa de aislamiento y prevenir un contacto confiable. Este contaminante es residuo de flujo, óxidos de soldadura, y partículas de la superficie de contacto. También, contaminación de fibra de ropa, guantes, y el material del PCB recién cortado.

Daño al recubrimiento de la punta de la sonda permite la formación de óxidos en el material de la base del embolo. Este efecto en acentuado en fixturas que están sin usarse por largos periodos de tiempo en ambientes húmedos.

Puntas dañadas ya no crean suficiente presión para hacer un contacto confiable. Puntas comúnmente se dañan debido a instalación inapropiada, compresión excesiva durante el uso, o movimiento lateral entre la punta y la unidad a probarse (UUT).

Acumulación de contaminantes en las puntas o en la unidad a probarse pueden formar una capa de aislamiento y prevenir un contacto confiable. Este contaminante es residuo de flujo, óxidos de soldadura, y partículas de la superficie de contacto. También, contaminación de fibra de ropa, guantes, y el material del PCB recién cortado.

Daño al recubrimiento de la punta de la sonda permite la formación de óxidos en el material de la base del embolo. Este efecto en acentuado en fixturas que están sin usarse por largos periodos de tiempo en ambientes húmedos.

Puntas dañadas ya no crean suficiente presión para hacer un contacto confiable. Puntas comúnmente se dañan debido a instalación inapropiada, compresión excesiva durante el uso, o movimiento lateral entre la punta y la unidad a probarse (UUT).

Desgaste Interno

Desgaste al recubrimiento en superficies internas de contacto es causado al exceder la carrera, o carga transversal (al contactar patas de componentes en ángulo con putas de corona, contactar vías mal alineadas con cabezas de punta, etc.)

Émbolos sucios pueden potencialmente acarrear contaminantes hacia áreas criticas de contacto interno.

Falla de Resorte

Fallas de resorte puede ocurrir cuando las sondas se usan mas que la carrera permitida, y exceden la especificación de ciclo de vida. Indicadores de falla de resortes son: Émbolos ya no regresan a su longitud total, fuerza reducida de resorte, o resortes dañados que comprometen la capacidad de carrera completa de el embolo, lo cual puede causar daño a la unidad a probarse.

Relajación de temperatura ocurre cuando resortes son expuestos a temperaturas mayores a 120°C para alambre de música y 204°C para acero inoxidable por periodos extensos.

Fallas de resorte puede ocurrir cuando las sondas se usan mas que la carrera permitida, y exceden la especificación de ciclo de vida. Indicadores de falla de resortes son: Émbolos ya no regresan a su longitud total, fuerza reducida de resorte, o resortes dañados que comprometen la capacidad de carrera completa de el embolo, lo cual puede causar daño a la unidad a probarse.

Relajación de temperatura ocurre cuando resortes son expuestos a temperaturas mayores a 120°C para alambre de música y 204°C para acero inoxidable por periodos extensos.

Video

Mas detalles pueden encontrarse en nuestro video “7 factores que afectan la vida de las sondas”.